彩盒模切環節是彩盒生產的關鍵環節,如何保證模切質量是印刷企業十分關心的問題。在包裝印刷廠,換版時間長,切紙精度差,模切質量差,多紙毛數多,接點過多過大,印痕不規則,生產速度慢,廢品率高,是目前遇到的大難題。以下就從這幾點為大家具體介紹一下:

1,連接點太多,太大。

色箱的終端用戶總是要求連接點要小些,同時制造商總是要求機器運轉得更快,這增加了操作者的難度。為了減少難度,接合點應在受力點,用打磨機打磨,包裝印刷廠考慮在需要打磨接合點的刀口邊使用硬膠條或軟木,以使接合點不會破裂,從而使接合點更小。

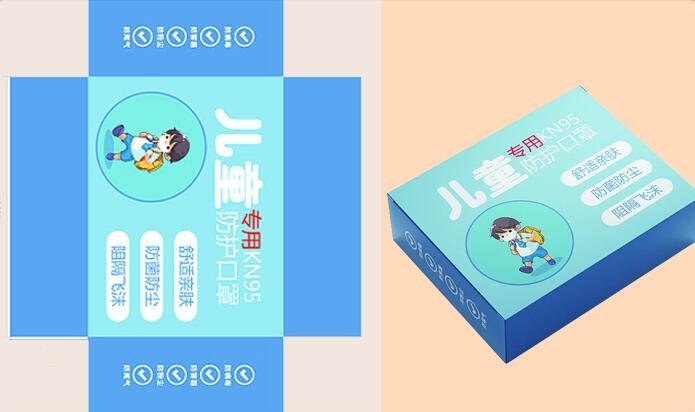

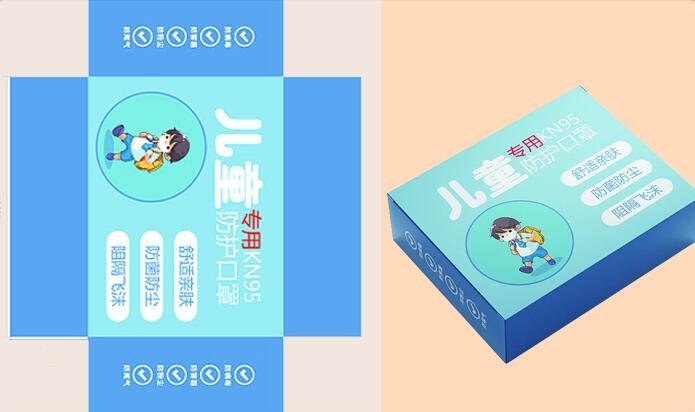

包裝盒印刷。

2,痕線不整齊。

為了滿足折疊糊盒的需要,彩盒必須有良好的壓痕。此外,當這些盒子在自動裝箱機上運行時,開啟力必須穩定和。因此,在模切時選擇合適的線型是基本的因素。根據紙張的厚度,選擇痕線的高度和寬度,把適當的痕線粘在模切底板上,這樣壓痕就可以達到較高的品質,并且使紙盒易于折疊。

3,換版時間長。

改版前的準備工作已經做好了。采用該裝置的中心線作為基準,可方便和精確地設置模切工具,包括全尺寸模切版、預裝底版等。與此同時,機外預裝工具、機上的微調也使重復產品的調整時間進一步縮短。在良好的管理體系下,包裝印刷廠經常重復換版,包括自動清廢,可以在半小時內完成。

4,生產速度緩慢。

很多彩盒印刷廠的模切速度都比較慢,操作工使用現代化的自動模切機,很容易就能達到高的生產速度。通過設備商推薦的工具,包裝印刷廠實現了生產速度的優化。此外,5S管理加上品控管理,可以使產品達到高品質。

5,廢品率高。

多數印刷企業的廢品率通常很高。模切調整一開始就會出現廢料,用適當的工具和正確的步驟可以減少廢料。運轉中產生的廢料由停機和封紙產生,正確的調整和精確的工具準備可以降低廢料率。此外,人工清理還會增加廢品率,降低利潤。

由于消費市場的不斷升級,消費者對產品包裝的外觀質量要求越來越高,因此,如何做好彩盒印刷,對于印刷廠來說十分重要,而模切工藝作為彩盒印刷的關鍵步驟,只有了解彩盒印刷中容易出現的問題并加以解決,才能更好地完成彩盒印刷。